重力鑄造生產流程

明明鋁業股份有限公司是鋁合金重力鑄件的優質供應商。 我們秉持T.O.R.S.原則和以下程序為顧客提供高品質服務,以確保我們的鋁合金重鑄件生產滿足顧客的需求和要求。

明明的鋁合金重鑄件生產流程始於確認顧客需求並與顧客討論所需鑄件的可鑄性,接下來是模具設計確認與製作及PPAP,最後為量產及後續加工。

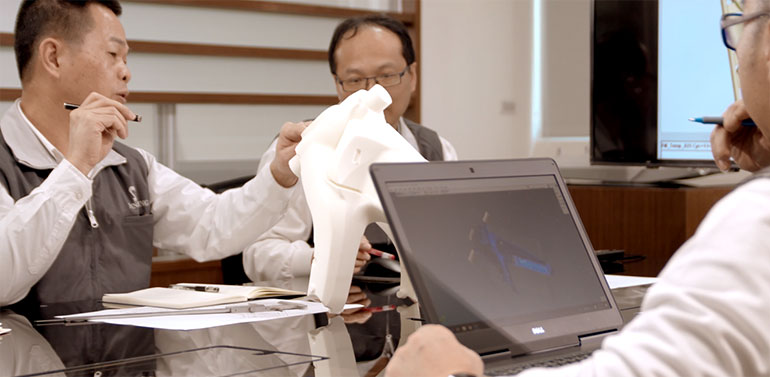

我們需要潛在顧客提供2D 繪圖和3D CAD模型以進行技術審查。 如果需要額外的鑄件加工,我們也需要加工的設計圖樣。

這個討論及技術審查程序可以確認所需鑄件的可鑄性,並確保鑄件能夠滿足顧客的要求。

設計圖樣確認後,我們會使用諸如木材,粘土和塑料等材料製作 3D 模具模型。在此階段也可能會製作砂芯原型。目前因為技術的成熟,有時模具模型會以3D列印直接製作。

模具模型可以確保生產的鑄件達到所需的精度,並與其他零件組裝時,可以相吻合及裝配在一起。

接下來會以模具模型生產少量樣本,請顧客確認是否符合需求或需調整設計。

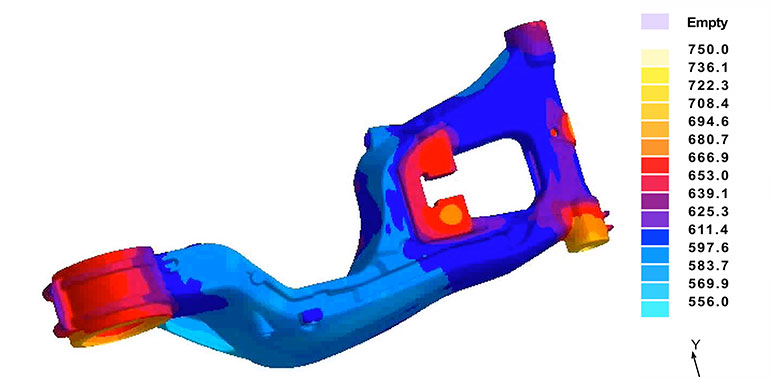

模具模型確認設計後,即可製作重複使用的金屬模具和砂芯。在正式模具製作過程中,將利用 CAD 模擬鑄造過程中澆灌液態金屬的過程,以確保正式量產時的製程及鑄件品質。

明明鋁業的重力鑄造模具使用鋼模製造,並同時以沙子和熱固性樹脂混合製成砂芯,以協助模具內部所需的孔和凹槽空間成型。

以製成的金屬模具及砂芯製作樣本後,連同生產產品認可程序送交顧客確認。 明明從顧客端取得PWS的確認後,即可進入批量生產階段。

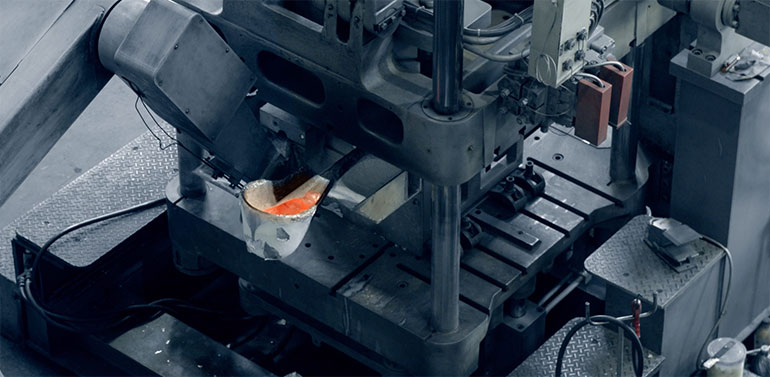

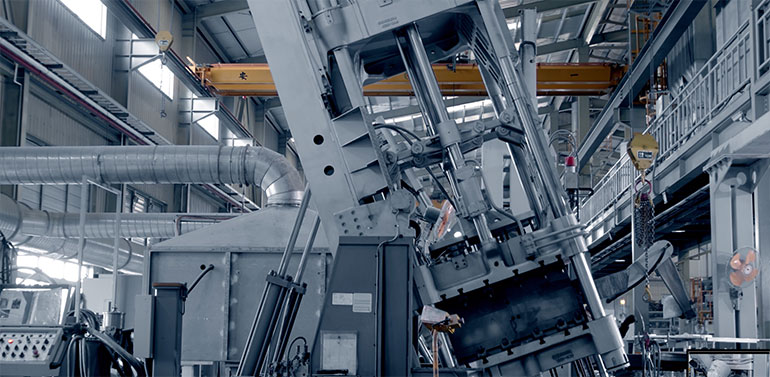

鋁錠熔化後,利用自動化設備以重力作用將熔融鋁合金倒入模具。

明明鋁業採用自動傾斜重力鑄造機,讓熔融鋁合金可以平穩地流入模腔,避免捲氣現象等澆注金屬缺陷。

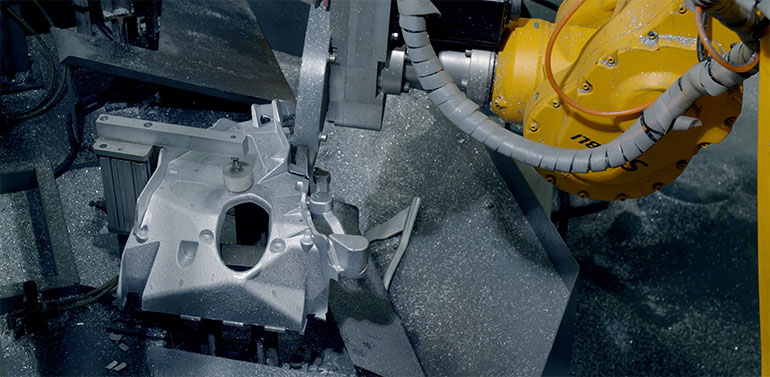

在鑄件凝固並冷卻後,進行鋸除澆口的程序。

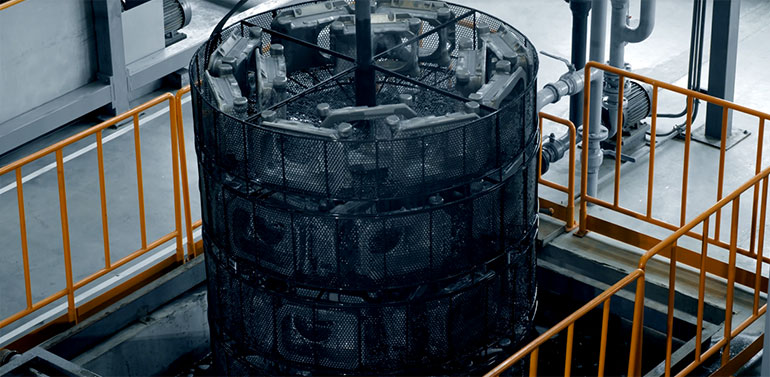

鑄造後的熱處理用於改善鑄件的機械性能。

熱處理後,淬火鑄件可能會出現極輕微的變形。 因此明明會使用儀器進行徹底的品質管控測量,然後在必要時對鑄件進行微調式修整。

了解更多

此步驟目的是拋光鑄件表面任何粗糙部分並去除鑄件表面污點。

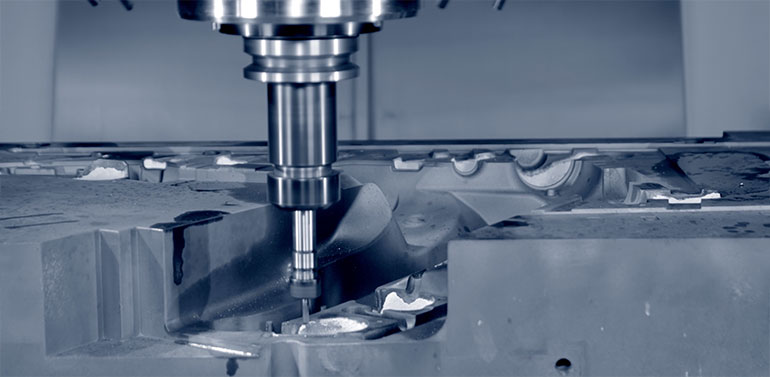

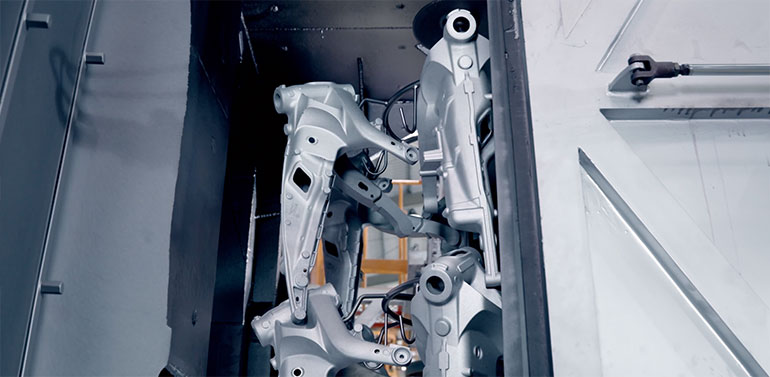

最後步驟為利用銑床及車床進行鑄件加工修整,確保鑄件成品符合顧客的設計要求。 CNC 銑床將鑄件切削成設計的形狀。CNC 車床則是用於鑽孔、開槽和鉸孔及車削圓柱形、錐形和具弧度鑄件的外部和內部。